Первый в мире низкоуглеродный экоэтиленгликоль запущен в массовое производство и получил полную сертификацию REACH, способствуя повышению устойчивости в производстве полиэфирных материалов и автомобильных антифризов.

Новости

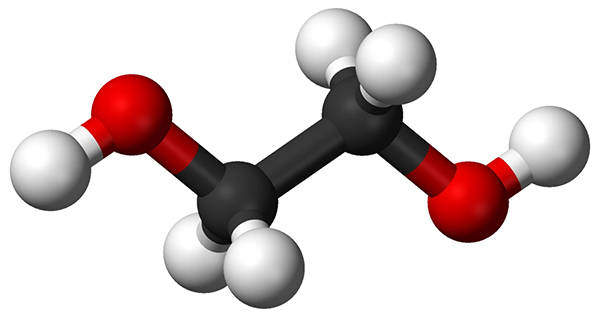

На критическом этапе перехода мировой химической промышленности к низкоуглеродной энергетике официально стартовала знаменательная индустриальная революция в производстве этиленгликоля (ЭГ). Сегодня началось крупномасштабное производство низкоуглеродного экоэтиленгликоля, полностью соответствующего Регламенту ЕС REACH (EC 1907/2006) и сертифицированного для промышленного применения высокой чистоты. Этот продукт сочетает в себе технологические инновации в области энергосберегающего синтеза и снижения выбросов, а также прошёл строгую международную сертификацию в области устойчивого развития. Он предназначен для предоставления высокоэффективных низкоуглеродных решений в качестве основного сырья для ключевых отраслей, включая производство полиэфиров и автомобильных охлаждающих жидкостей — двух отраслей, на которые приходится более 90% мирового потребления этиленгликоля.

1. Технические достижения: усовершенствованная технология гидратации ЭО и энергосберегающего разделения

Улучшенный процесс каталитической гидратации оксида этилена (ЭО)

Энергосберегающая технология непрерывной дистилляции и очистки

2. Сертификация устойчивого развития и прослеживаемость всей цепочки

Экологические характеристики и безопасность этого низкоуглеродного экоэтиленгликоля подтверждены авторитетными международными сертификатами, охватывающими устойчивость сырья, углеродный след и управление окружающей средой:

3. Влияние на отрасль: повышение производительности и оптимизация затрат

Отчеты об испытаниях, проведенных третьими лицами (на основе методов стандартов ASTM и ISO), подтверждают, что этот низкоуглеродный экоэтиленгликоль превосходит традиционный этиленгликоль в основных сценариях применения, обеспечивая двойное преимущество: повышение производительности и снижение затрат:

Применение в полиэфирной промышленности

Применение автомобильных антифризов

4. Корпоративное сотрудничество и индивидуальные решения

Ведущий мировой производитель полиэфира (специализирующийся на сырье для текстильной промышленности и производства бутылок для напитков) и ведущий поставщик охлаждающих жидкостей для автомобилей успешно интегрировали этот низкоуглеродный экоэтиленгликоль в свои производственные системы:

Для удовлетворения различных потребностей в сфере переработки продукции производитель предлагает индивидуальные решения на уровне предприятия:

5. Проверяемые данные и гарантии безопасности

Все заявления о производительности и безопасности основаны на публично проверяемых данных испытаний и международных стандартах:

Массовое производство этого низкоуглеродного экоэтиленгликоля знаменует собой значительный прогресс в устойчивом развитии базового нефтехимического сырья. Он обеспечивает мощную поддержку основных ингредиентов для отраслей переработки, таких как производство полиэфиров и автомобилей, помогая брендам реагировать на глобальные меры по сокращению выбросов углерода и рыночный спрос на «низкоуглеродную», «экологичную» и «высокопроизводительную» продукцию. По мере перехода отрасли к «зеленой» трансформации ожидается, что этот прорыв будет способствовать более широкому повышению устойчивости производственной цепочки этиленгликоля.

- Предыдущий : Первый в мире экоглицерин, пригодный для контакта с пищевыми продуктами, запущен в массовое производство и получил полную сертификацию EFSA для повышения экологичности упаковки товаров повседневного спроса и продуктов питания

- Следующий : Первый в мире биобензиловый спирт, пригодный для контакта с пищевыми продуктами, запущен в массовое производство. Сертификация EFSA даёт начало «зелёной революции» в сфере производства отдушек и консервантов.